鋳造用木型例

創業70年以上に亘り培ってきた【ノミ・カンナ等を用いた伝統的アナログ的な技術技能】と【最先端3D CAD / CAM / CAEとマシニングセンターでのデジタル的な技術技能】を組み合わせ、お客様の方案要望を反映した木型づくりを行っております。

実績例: シリンダーヘッド・ブロック、トランスミッションケース、EV用モーターケース、中大型サブフレーム等

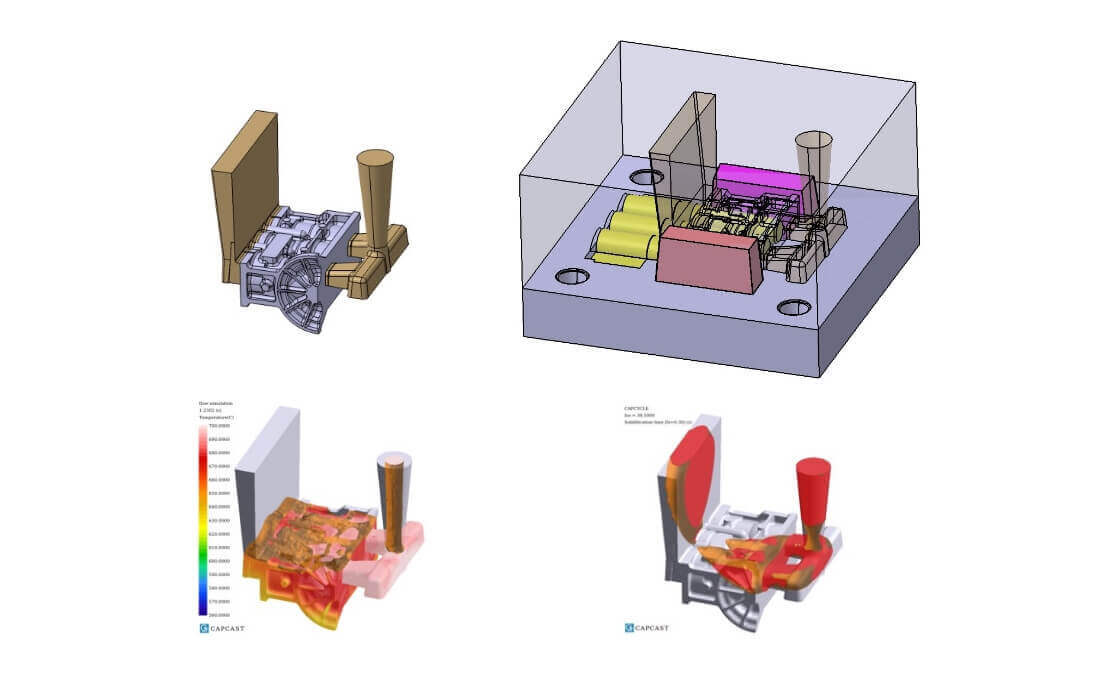

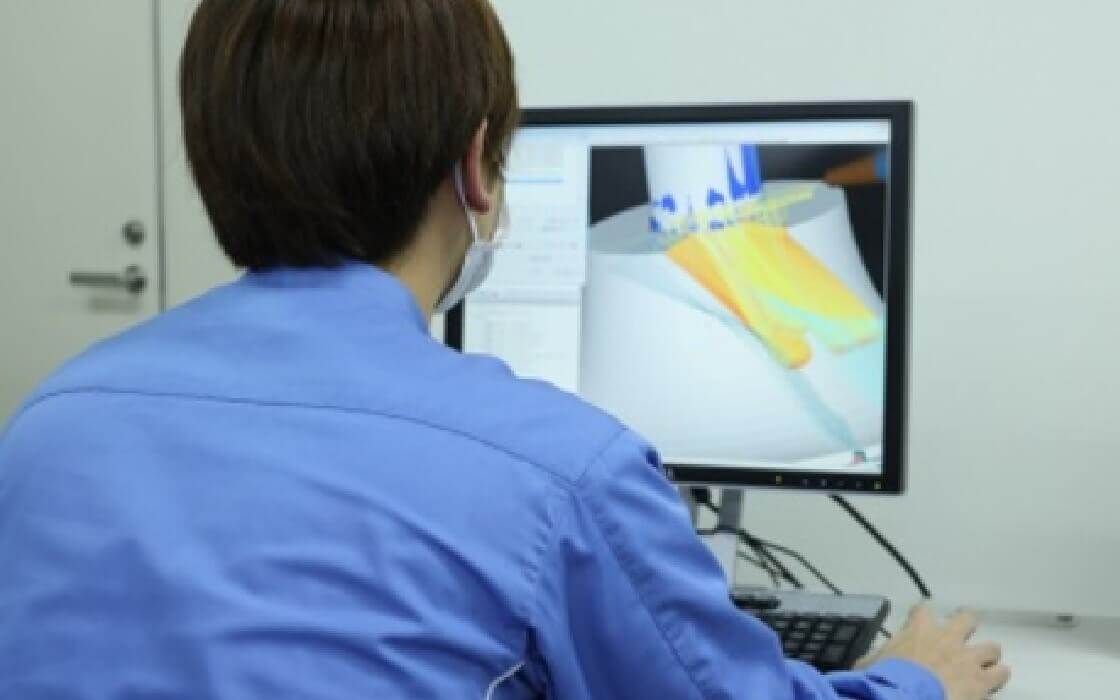

STEP1

方案設計

鋳造に必要な充填用のランナーを追加し砂型に展開します。

湯流れ、凝固解析で問題ないことを確認します。

STEP2

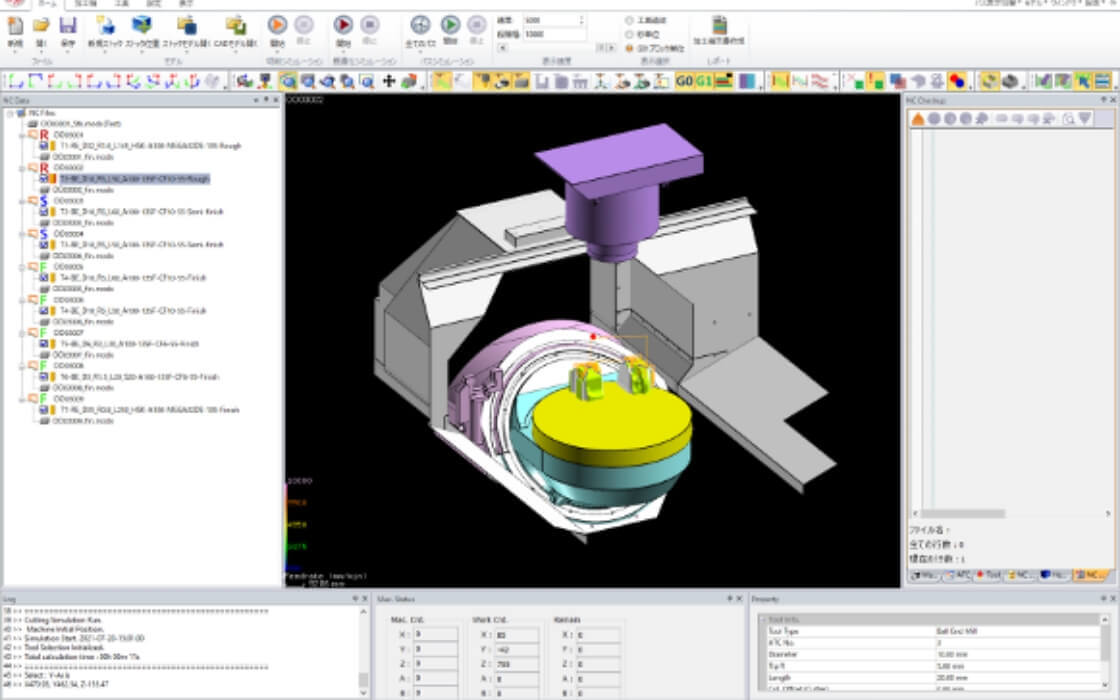

加工データ作成

型3DモデルからNC加工プログラムを製作します。

STEP3

機械加工

NC加工機を使用して加工します。

STEP4

仕上げ・組立

枠、湯道、押湯などを追加し型を完成させます。

STEP5

型検査

3DスキャンでCADと木型の差を可視化して評価します。

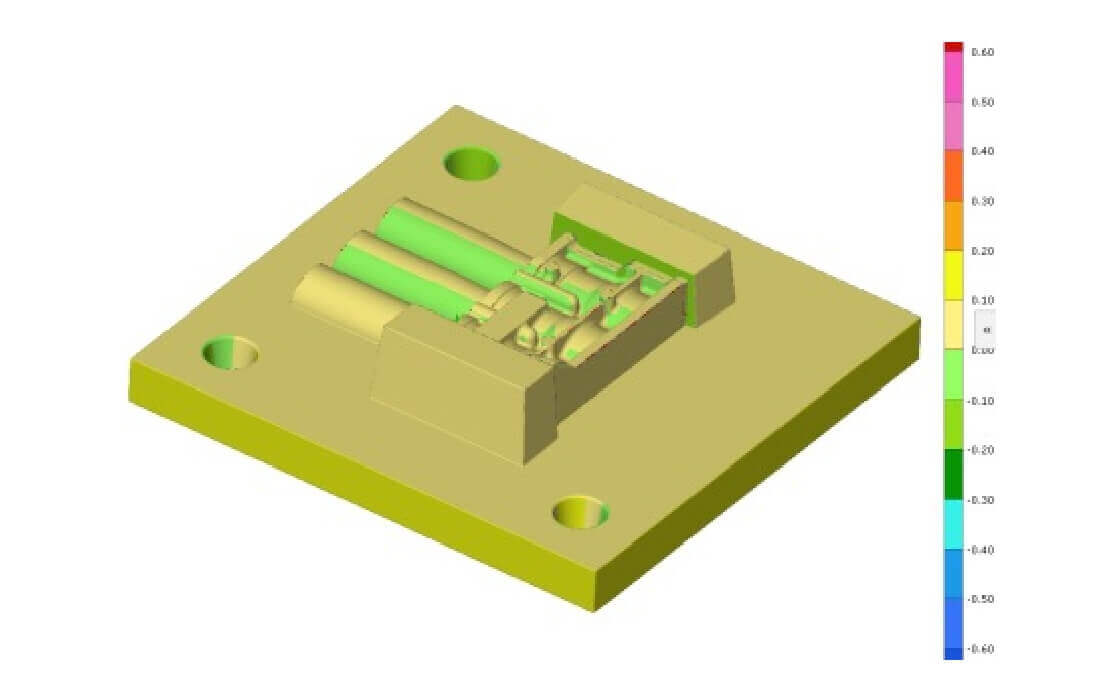

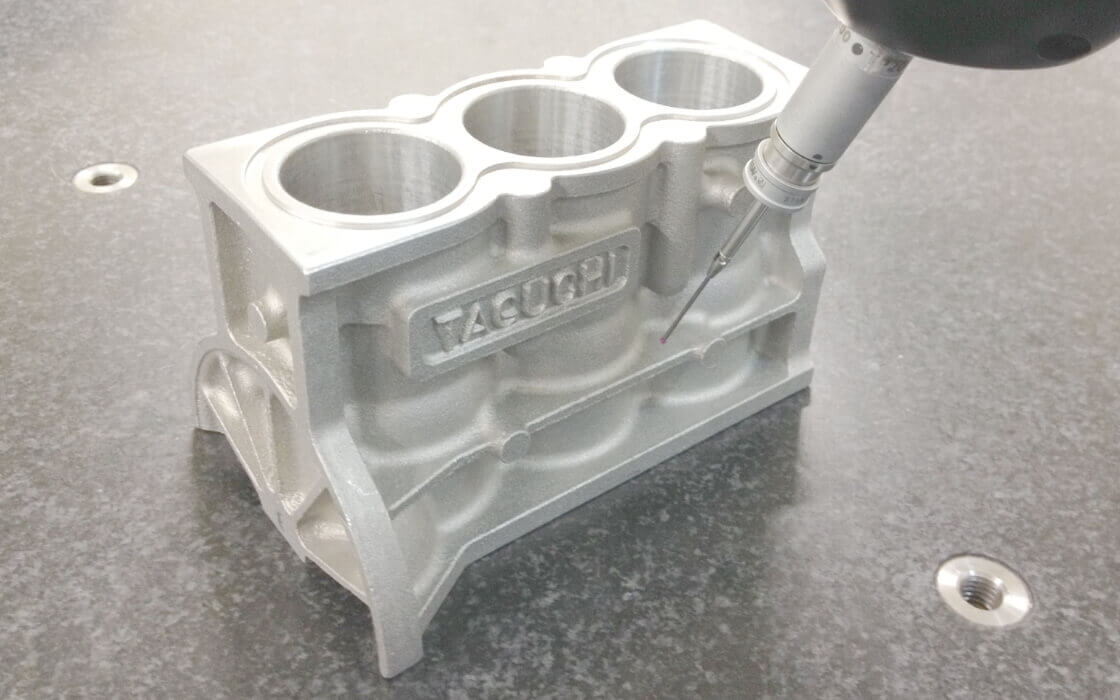

鋳造用金型例

量産砂型鋳物用金型を中心に、ガスタービン向けロストワックス金型や低圧鋳造、重力鋳造向け金型の実績があります。3D設計と最先端の5軸MCを駆使し、品質の良い金型を短期間で製作することが可能です。金型の検査設備も充実。非接触式三次元測定機(ATOS)、接触式三次元測定機を用いて寸法保証致します。

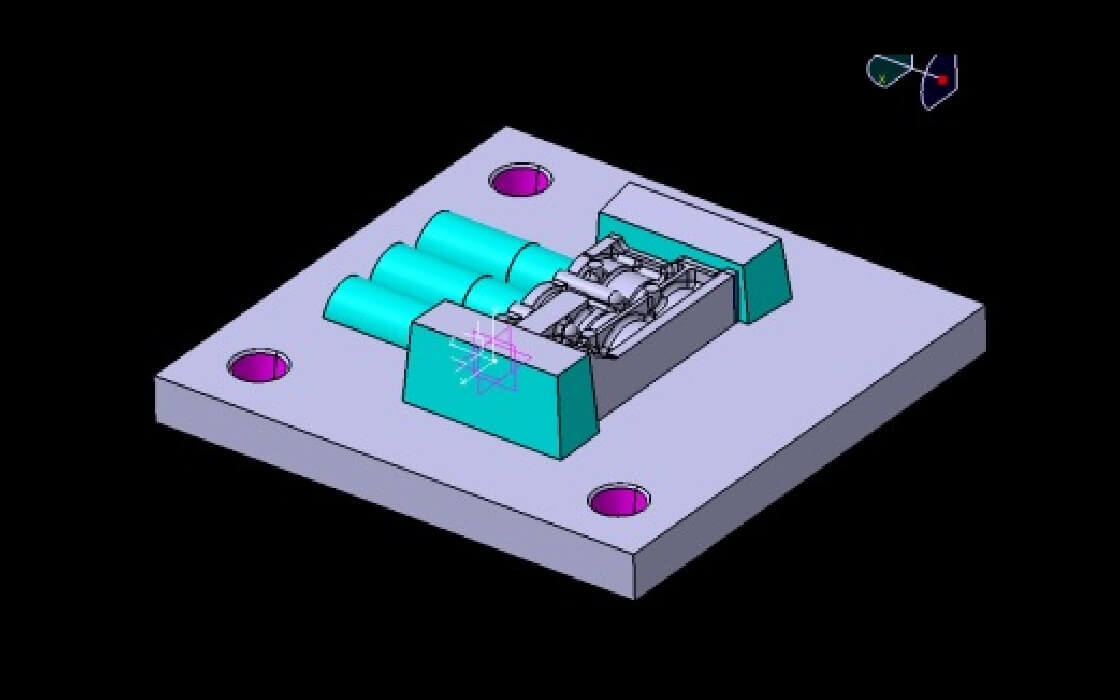

STEP1

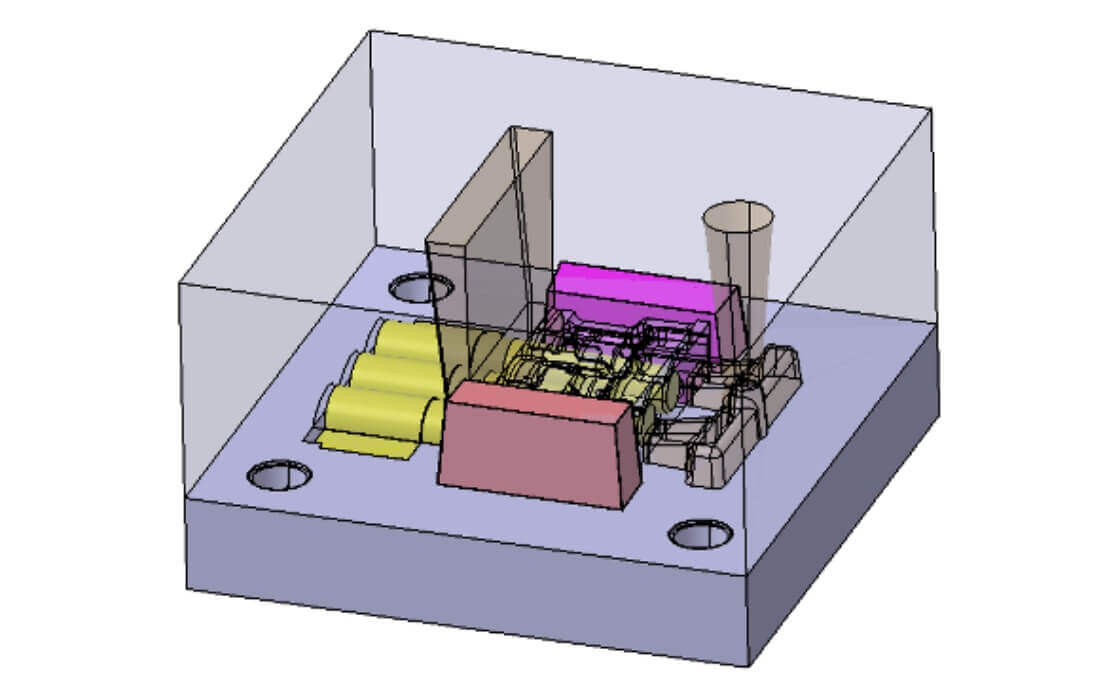

設計

3次元設計を駆使し、お客様のニーズに応じた型を設計致します。

必要に応じ金型の温度分布解析、砂強度解析も行います。

STEP2

加工データ作成

製作した型3Dモデルから、NC加工プログラムを製作します。

STEP3

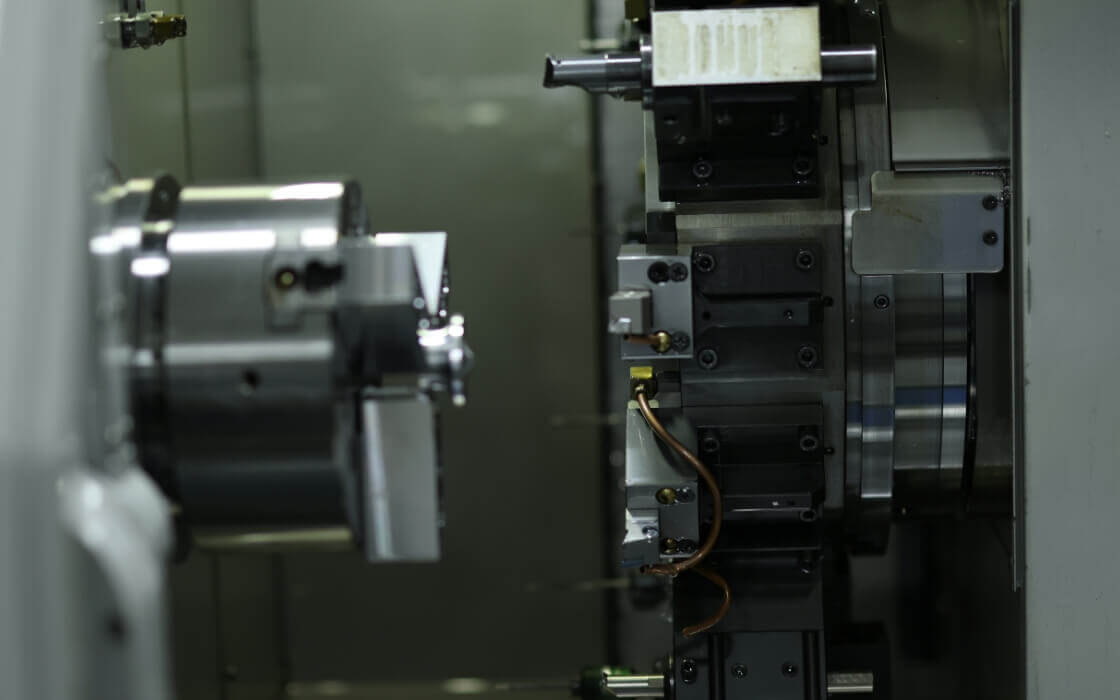

機械加工

保有する加工機をフル活用し、高速・高精度加工を行います。

STEP4

仕上げ・組立

加工・検査が完了したパーツを、手作業で1つの金型に組み上げていきます。

STEP5

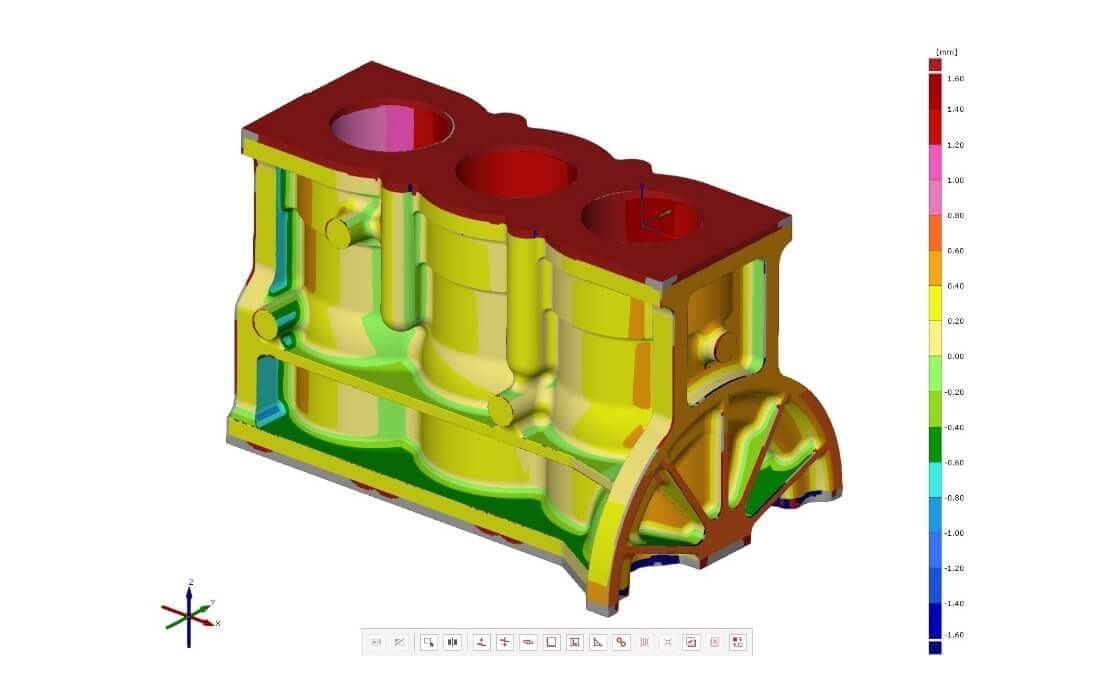

検査

接触式・非接触式測定機を使い分け、高精度の寸法保証を致します。

STEP6

納品

自社のトラック便にて、安全・確実に納品致します。

試作鋳物例

木型設計から製作、造型、鋳込み(外注)、鋳仕上、機械加工、検査までと鋳込以外のすべての工程を弊社で行います。

凝固解析により、鋳造不良をなくし、短期間で試作用鋳物をお届け致します。

さらにExone社製砂積層装置も保有しており木型レスにて短期間での鋳物製作を可能としております。

試作によくある製作途中の設変には変更が及ぶ(型の)範囲を迅速に把握し、スムーズかつ短期間で対応する体制を整えております。

お客様が頼れる技術部門として困りごとの解決を目指し、どうやって作るかが不明な鋳物を作り方から提案できるようにしています。

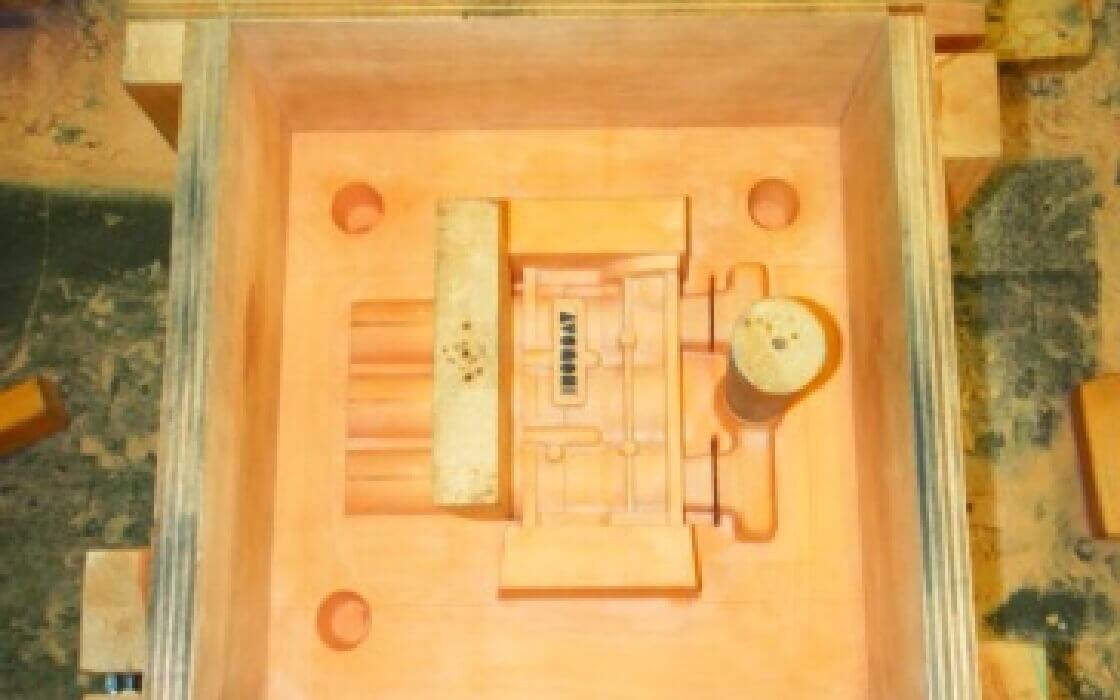

STEP1

方案設計

鋳造に必要な充填用のランナーを追加し砂型に展開します。

湯流れ、凝固解析で問題ないことを確認します。

STEP2

型製作

砂型を成形するための型を作ります。

STEP3

鋳造

砂型を成型し、組み立て、溶けた金属を流します。冷えたら取り出し、余分な部分を除去します。

STEP4

鋳物検査

3DスキャンでCADと実物の差を可視化して評価します。

STEP5

加工

図面寸法に機械加工します。

STEP6

検査

加工寸法が図面の公差内であるかなど測定機で検査します。

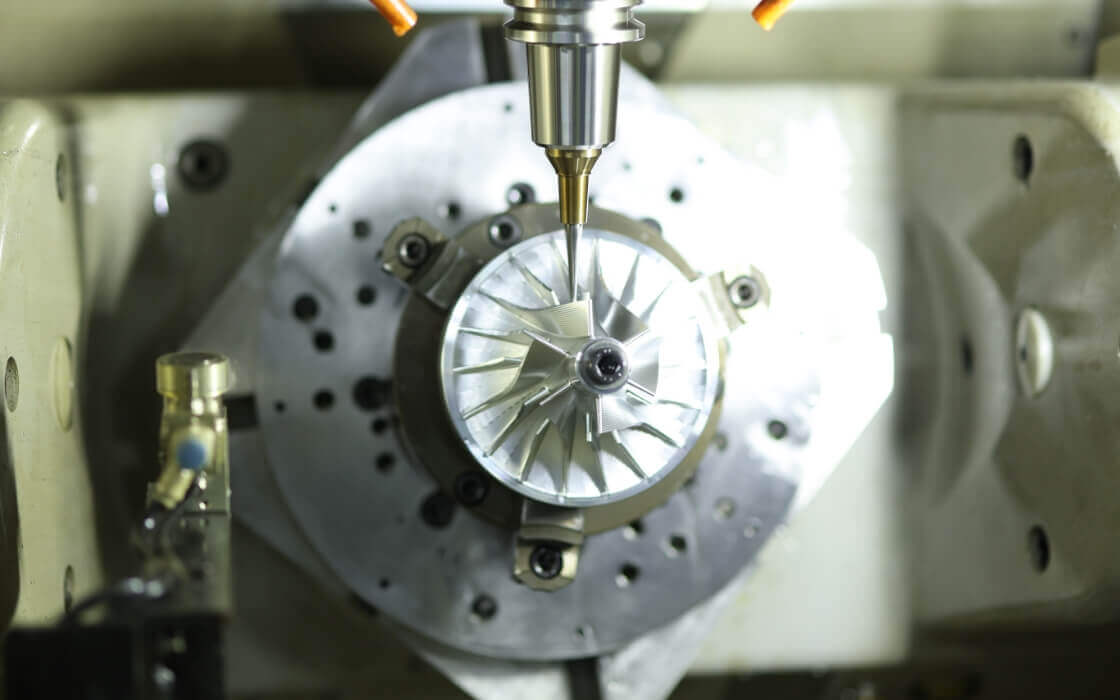

インペラー例

1980年頃から小規模・少人数で試作インペラ―(羽根車)の削り出しに着手し、インペラ―加工事業での実績を積み上げてきました。

2006年頃量産へ踏み出し、現在は主にターボチャージャー部品のコンプレッサーインペラー/タービンインペラーの削り出し、ガスタービン、発電機、冷凍庫に用いられるインペラーを製作しています。同時5軸加工やバランス修正・三次元測定を駆使し、高精度・高品質を実現しています。材質はアルミ、チタン、マグネシウム、ニッケル合金など多種にわたり、薄肉加工に対応した自社配合によるマシナブルワックスの削り出しも行っています。

STEP1

モデリング・

加工プログラム作成

顧客からの支給座標等からインペラーのモデリング、翼形状の加工プログラムを作成します。

STEP2

NC旋盤加工

旋盤加工します。

STEP3

五軸加工

翼を加工します。

STEP4

三次元測定(接触式)

製品の検査をします。

STEP5

バランス測定・修正

回転バランスを修正します。