当社の技術

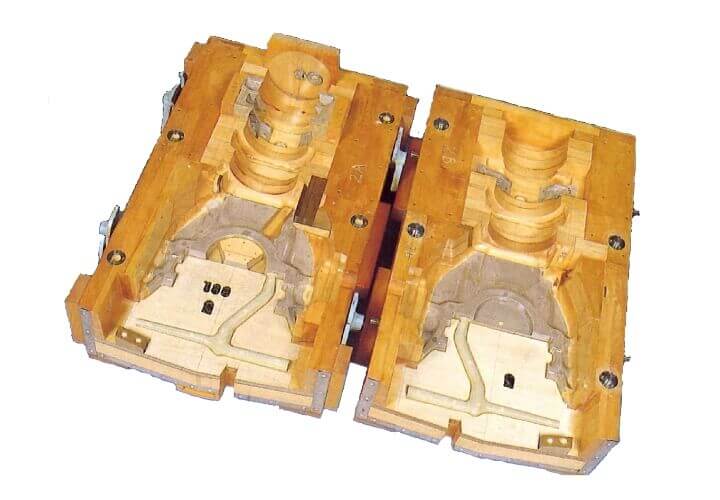

鋳造用木型

木組

木材の寸法変化を防止する技術

樹脂では重かった型が木材を使用すると半分以下の重量で製作することができます。

しかし、問題は木の縮みによる寸法変化。弊社では木組により解決しています。

- ・木は繊維が成長する方向に縮まず直交する方向に縮む特性があります。

木組は繊維の方向を考えて木の縮みに抗するように配置し寸法変化を防止する技術です。 - ・細長い形状 など、型が折れそうな部位は強度が出る繊維の方向にします。

- ・耐用命数 向上、経年変化でささくれを出さないため、形状に対する繊維の角度を考えて配置します。

木組の素材を製作後機械加工にて木型を製作します。

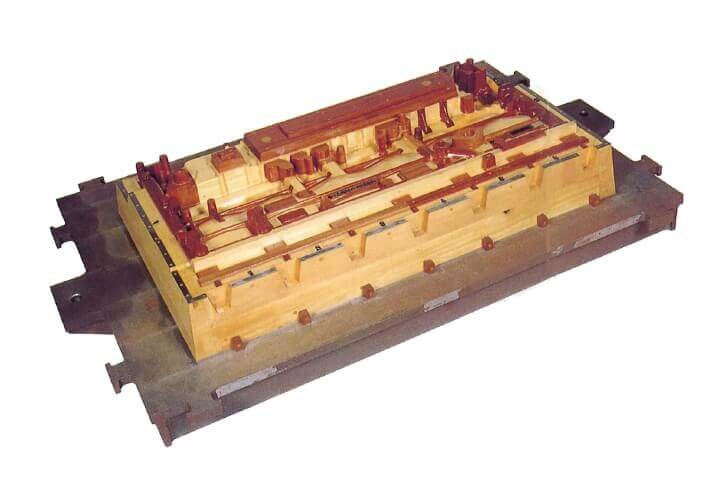

鋳造用金型

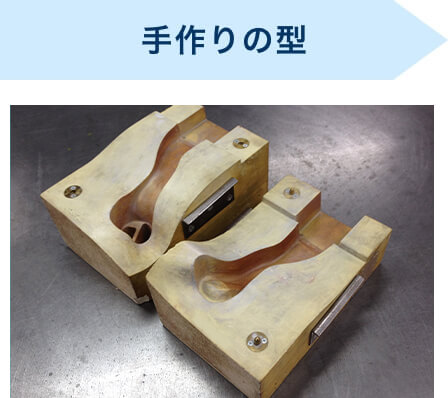

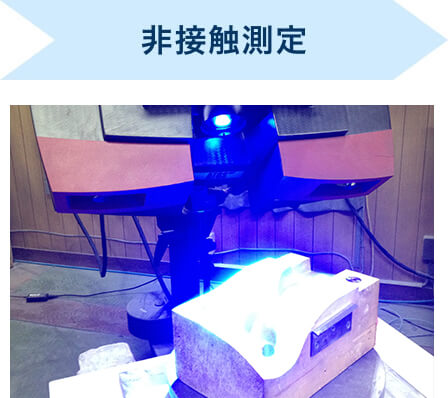

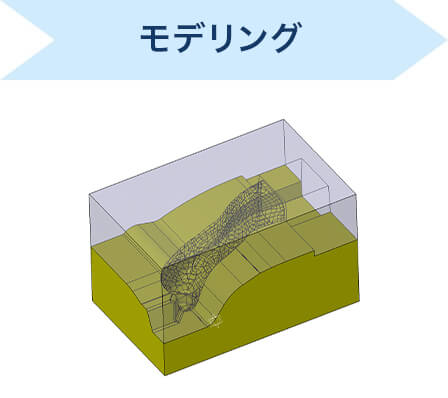

リバースモデリング

図面やデータのない金型を非接触式測定機で測定し、その測定データからサーフェイスやソリッドモデルの製作が可能です。

非接触式測定機で測定出来る形状であれば、ほぼCADデータ化が可能です。

【製作実績】

- ・CADデータを紛失した金型や部品の再製作

- ・手造りした原型のCADデータ化

- ・補正(チューニング)を追加した形状のCADデータ化

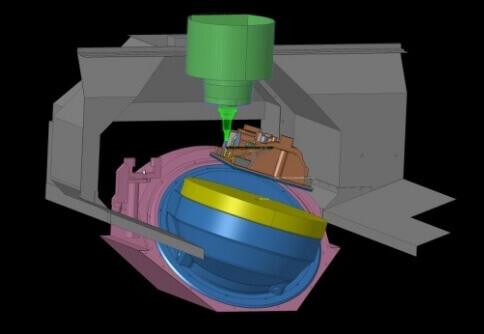

同時5軸加工

- ・3軸では難しい深い形状も良好な加工面に仕上げることが可能です。

- ・1回の段取りで多面加工が出来、高精度の加工が可能です。

- ・ø1000と大きな形状にも対応可能です。

- ・5軸加工と旋削加工を同時に行い加工時間を短縮、短納期に対応いたします。

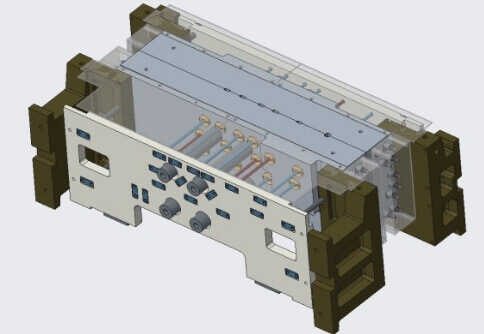

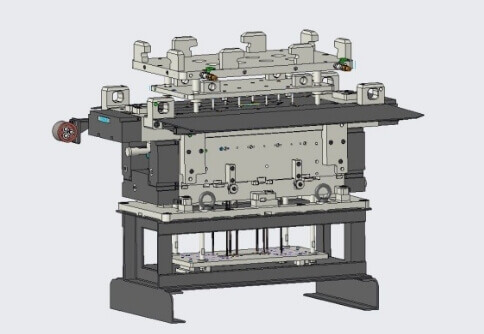

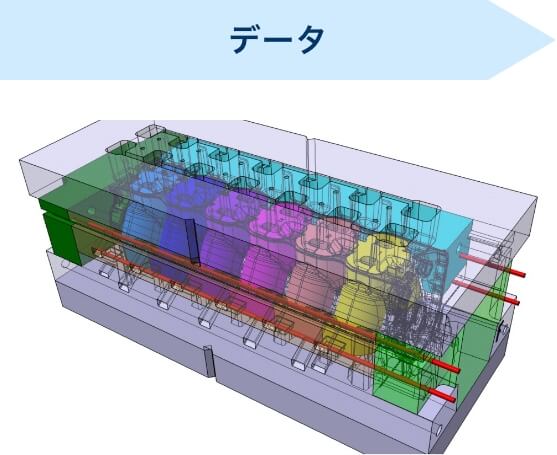

3D設計

- ・積み重ねてきたノウハウを3D化し、設計を行います。

- ・多人数での同時設計を行っています。

- ・3D-CADをうまく活用し、正確に素早く設計を行います。

- ・金型製作前のシミュレーションや解析等に利用しています。

- ・非接触式三次元測定機(ATOS)を使い、形状検査や組立検査を行っています。

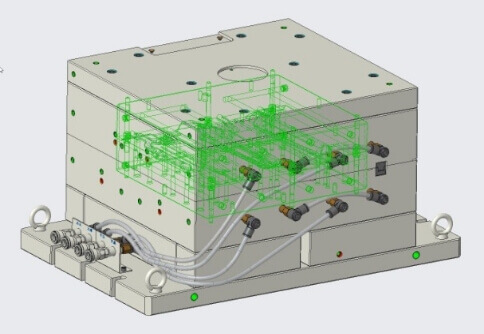

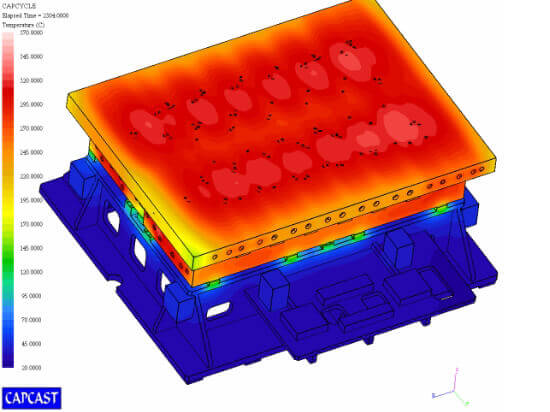

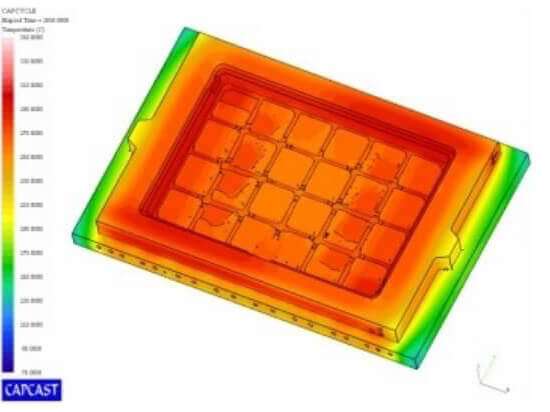

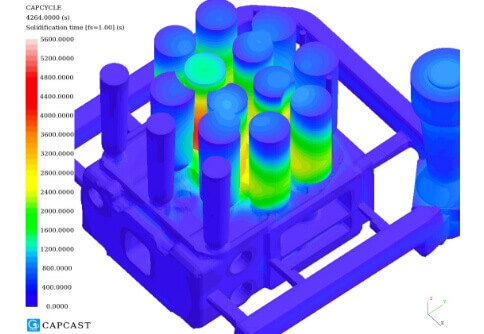

金型温度分布解析

中子の焼けムラと金型の変形を無くす為、設計時に適切なヒーター配置の検証を行っています。実際の造型条件を設定し、解析を行います。

【造型条件】

- ・設定温度

- ・サイクルタイム(砂吹き、焼成、取出し、エアーブロー等)

時間経過によるカラーマップの変化を見て合否判断をします。適切に設計が行われていれば、カラーマップの色が統一傾向となります。

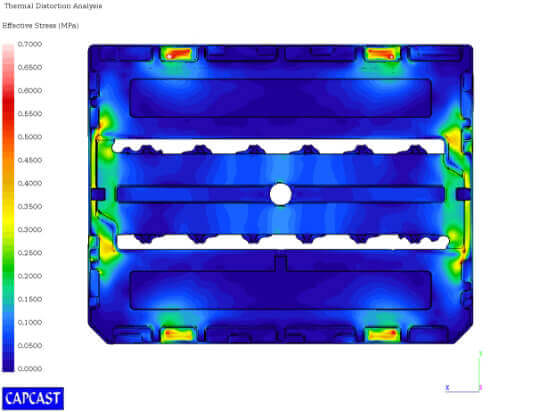

中子変形解析

中子のチャッキング座を基準として、造型機からの取出し時や輸送時における負荷箇所を予測し、強度問題を事前に把握します。

その結果に基づき中子の強度対策を行い、また、シェル厚の提案も致します。

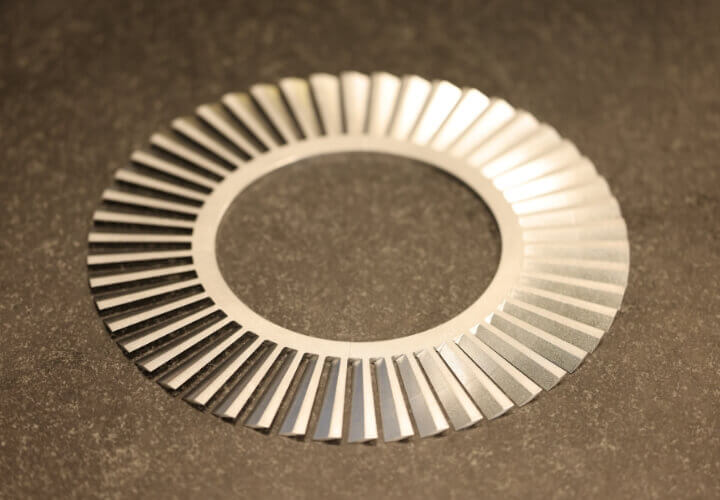

インペラー

インペラーのバランス測定・修正

高性能なバランシングが可能です。当社では、加工から一貫してバランス測定・修正を行っています。

三次元測定

非接触測定機よりも高精度に測定する事が可能です。お客様のあらゆる要求に応え、品質保証をしています。

マシナブルワックス

- ・加工性に優れ、加工後も変形しにくい鋳造に適した独自配合にしています。

- ・自社溶解炉で素材成形しているので、ムダな材料のコスト削減。

マシナブルワックス加工

独自配合による精密鋳造用ワックス(蝋)を同時五軸加工で製作します。

試作鋳物

FCD=球状黒鉛鋳鉄の

シリンダヘッド

FCD=球状黒鉛鋳鉄のシリンダヘッドを作りたいと依頼がありますが残念なことに製品形状確定後では難易度が高く、作れないことがあります。

どうしたら製作可能なのか?

実は製品形状に依存します。

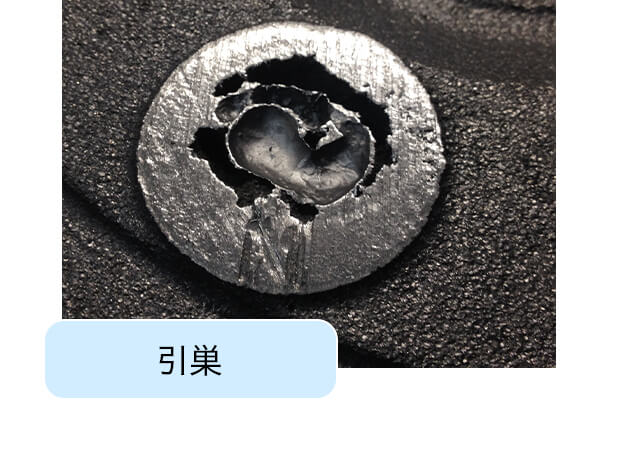

FCD鋳造時に発生する引巣を製品外に持っていくために円筒状の押湯をたくさんつける必要があります。

最終凝固が押湯になるような指向性凝固を目指します。

押湯がつけられる平坦な製品形状なら製作可能性が高いです。

私たちは納得いくまで解析シュミレーションし、指向性凝固する押湯レイアウトを検討してから鋳造します。

下のシリンダヘッドはウォータジャケットや押湯接続形状を割と自由にモデリングさせて頂いたおかげで指向性凝固を実現し製品内の引巣の発生を抑えています。

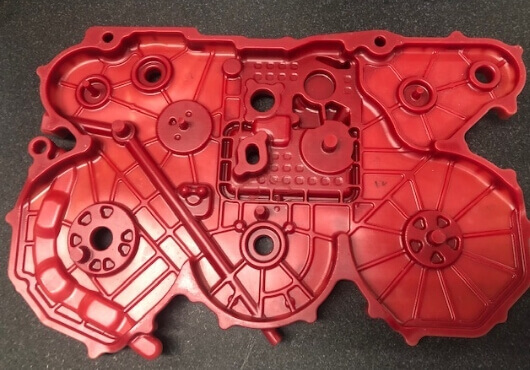

3Dプリンタを使った短納期鋳物

砂積層3Dプリンタを使用した短納期の鋳物製作を行っています。(鋳物納期:7日~)

従来工法で必要だった“砂型造形用の型”が不要で工程短縮できるため短納期が可能になります。

型で抜くことを考えなくてよいので自由な形状で鋳物製作が可能です。

コストダウンも期待できます。

傾向修正が不要なアイテムで1~2個なら型を作るより安価になることが大半です。

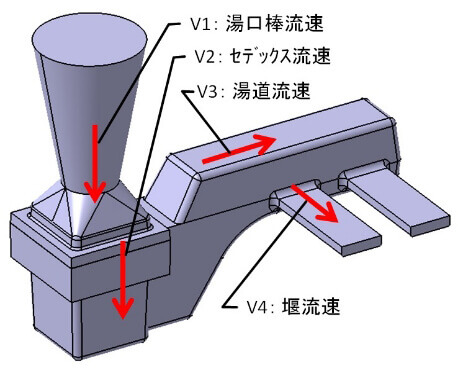

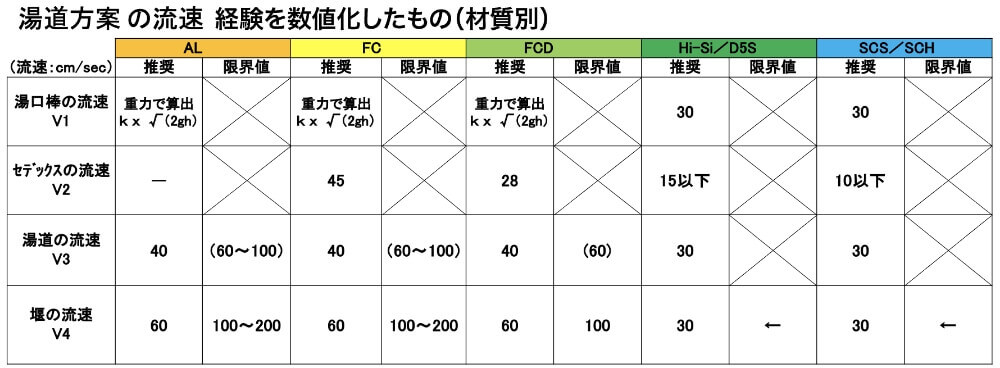

湯道方案セデックス、

湯道、堰の太さ

薄肉 複雑形状(CYL.HEAD等) は目標の鋳込時間にしつつ堰の初期流速ができるだけ遅くなるような湯道方案を提案します。

厚肉、単純形状(BRACKET 等)は目標の鋳込時間にしつつ湯道、堰の流速をできるだけ速くして方案歩留りの良い湯道方案を提案します。

知恵の輪な中子組付方案

航空部品によくある中子の数が20個以上に及ぶ知恵の輪な中子組付方案を検討します。

- ・パッセージ中子セット時の位置安定

- ・型割したときの芯金の保持、挿入成立性

- ・鋳物になった時の砂出し・内部鋳バリ仕上

- ・中子形状のブロー成型性

- ・型抜き、入子の引きしろ成立性

- ・製品形状の変更案

上記を総合的に考えた巾木の追加や中子の分割位置を検討、提案します。また、この後に製品形状を変更して中子数を減らす等、コストダウンの方策が可視化できるようになります。

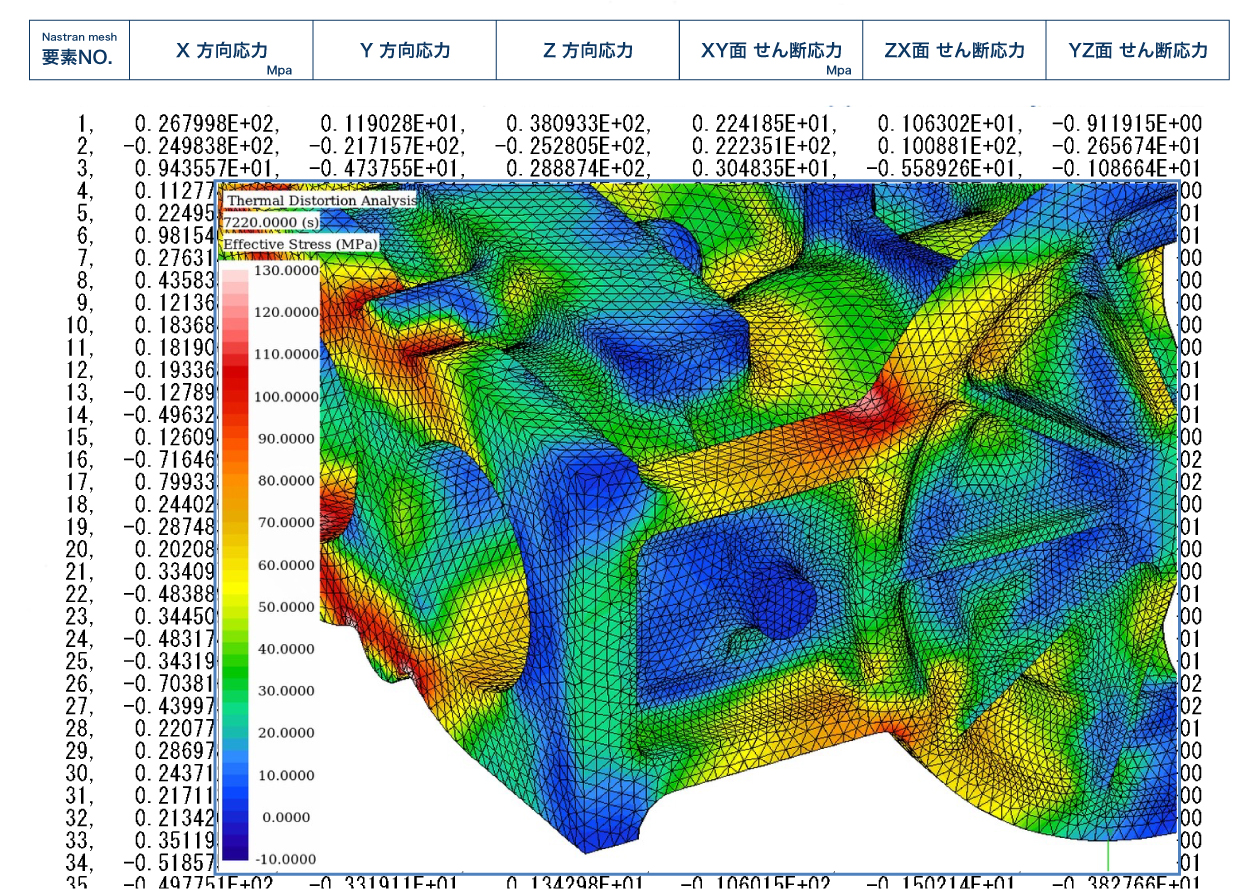

鋳造残留応力をNastran形式で渡す

鋳造残留応力の解析値をNastran形式で渡せます。

御社が使用している設計解析ソフトで利用する道が開けます。

抜け勾配の余肉、見切りエッジ、堰跡など型屋ならではの正確な鋳造形状で解析します。

(田口型範で型製作の場合)

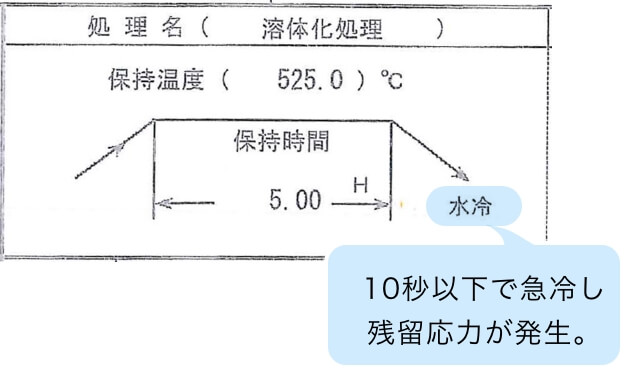

溶体化処理後、

焼入れ時の残留応力を予測する

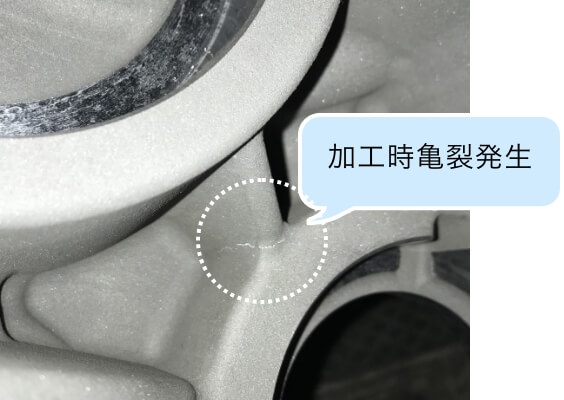

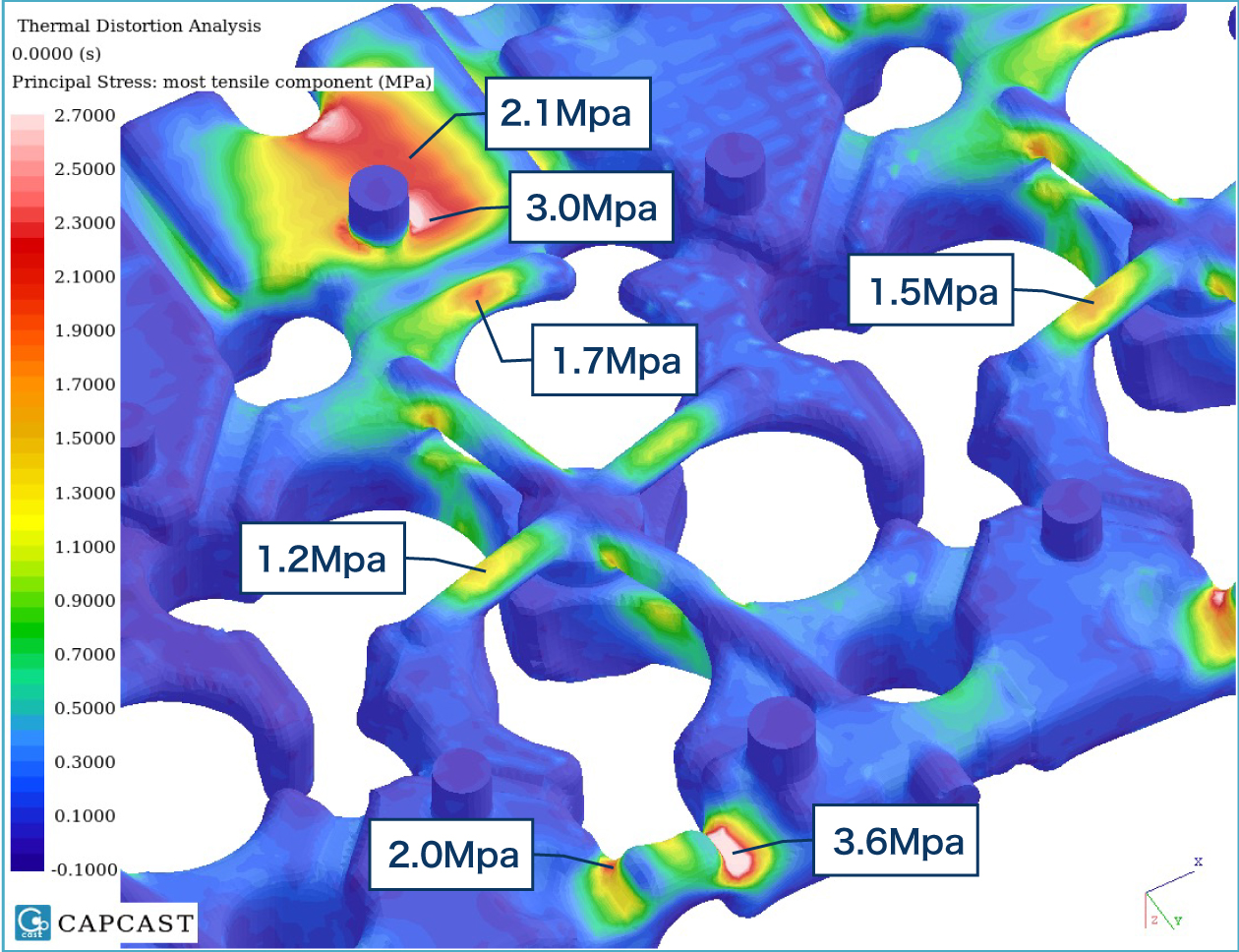

アルミの熱処理では溶体化処理後、焼入れ時に、残留応力が過大な部位が発生することがあります。500℃以上の温度から水で急冷するためです。

これは後に亀裂発生の原因となり、設計形状を変更する必要が生じます。

事前に危険部位を予測して、試作回数の削減に貢献します。

薄い・厚いの肉厚差が大きな鋳物に過大な残留応力が発生する傾向があります。

中子のハンドリング応力解析

中子にハンドリング可能な強度があるか確認できます。

持ち上げると破損してしまう等、鋳造できないトラブルを防ぎます。

試作回数の削減に貢献します。

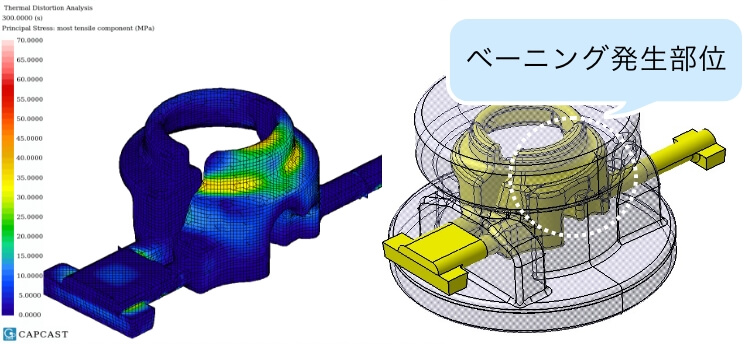

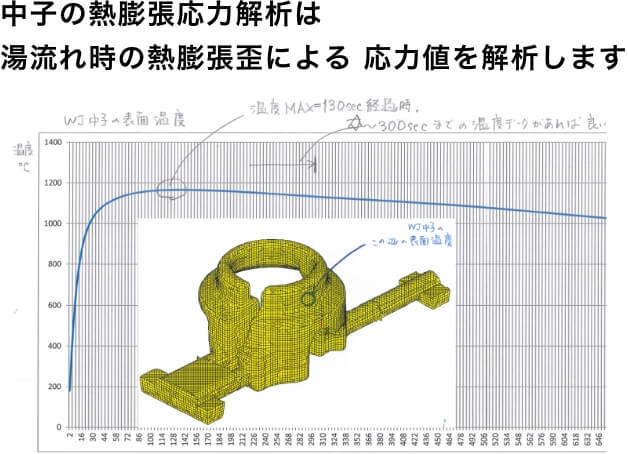

中子のベーニング発生を予測する

ジャケット中子は鋳物内部に存在するため鋳造時にベーニング(中子の亀裂)が発生すると鋳物で砂焼付や残砂の原因となります。酷い場合はジャケット流路が閉塞します。

これらの事象は製品の性能、信頼性を低下させるので安定した品質となるよう設計形状を変更する必要が生じます。

中子の熱膨張応力解析をすることによりベーニング発生の危険部位を予測して試作回数の削減に貢献します。

試作は失敗から学ぶ

よく考え周到に準備しても、失敗することがあります。

しかし、失敗から現象の限界や新たな知見が得られます。前例のない試作なら、なおさらです。

過去に失敗を考察しリカバリした積み重ねが現在の品質を創ります。

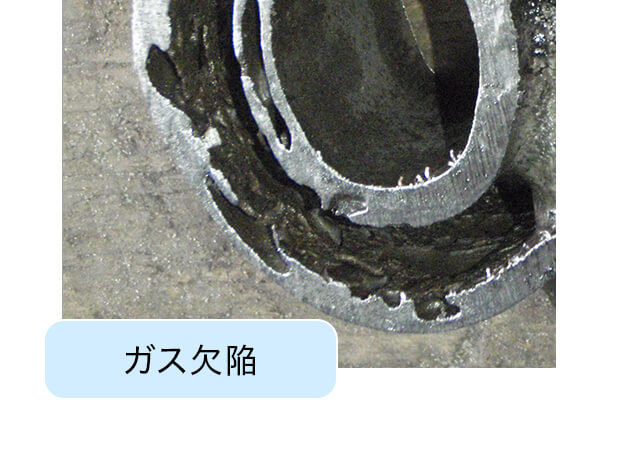

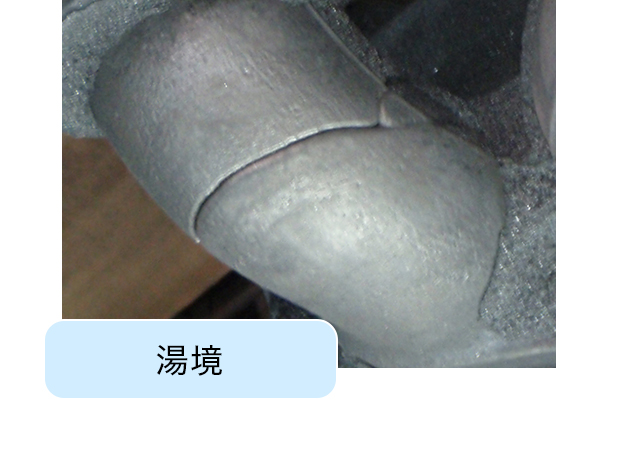

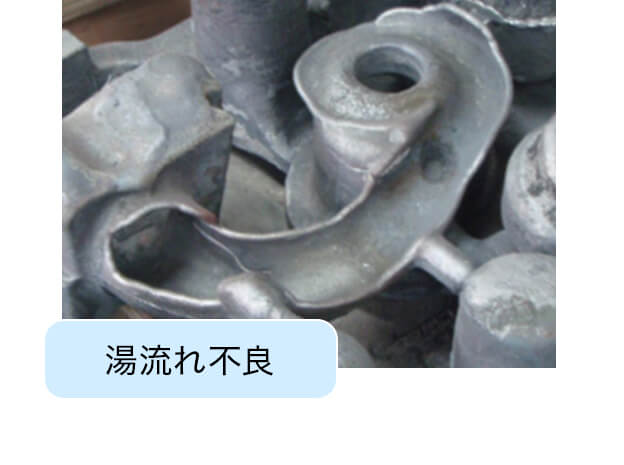

そのため私たちは失敗事例のデータベースを大切にしています。図はわかりやすい失敗作です。

機械加工品

自動バリ取り機

機械加工でどうしても生じてしまうバリ。従来は人の手で取り除く作業をしていましたが、数量が多いのでロボットを活用し、コスト削減に努めています。

実績・実例

シリンダブロック

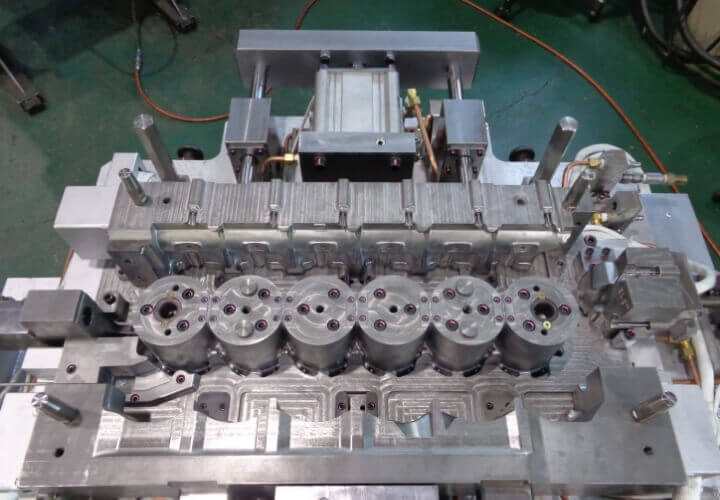

ウォータジャケット金型

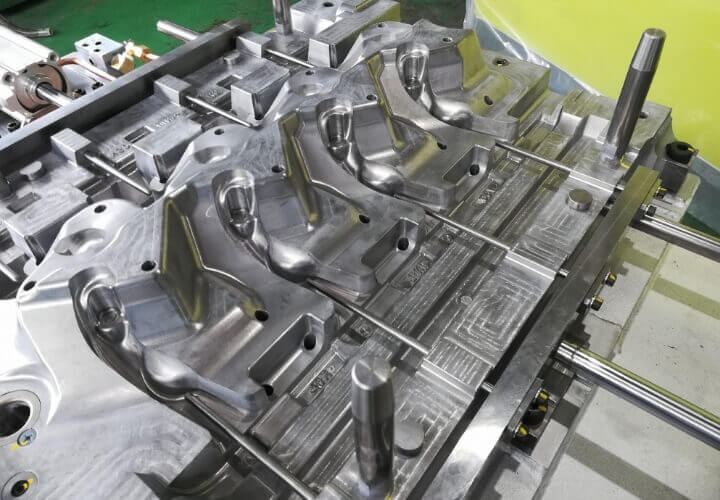

シリンダヘッド

ポート金型 ガス針付き

シリンダブロック

3種合込型

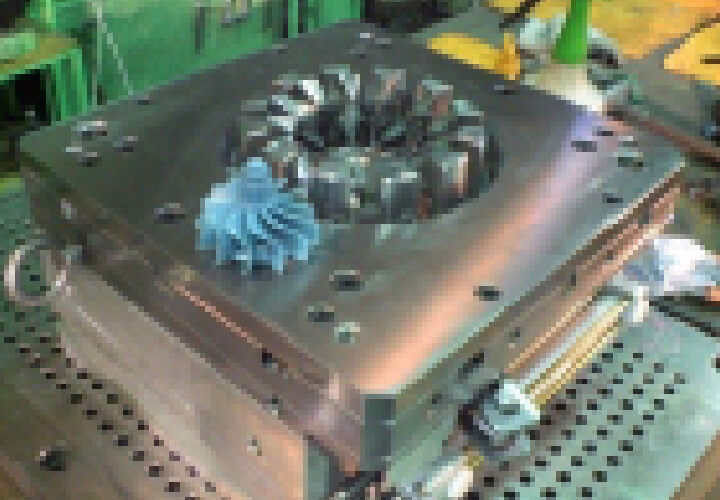

インペラーWAX金型

(テスト加工品)

タービンブレード・

ロストワックス型

マレーシア輸出

鋳造用金型主型

マレーシア輸出

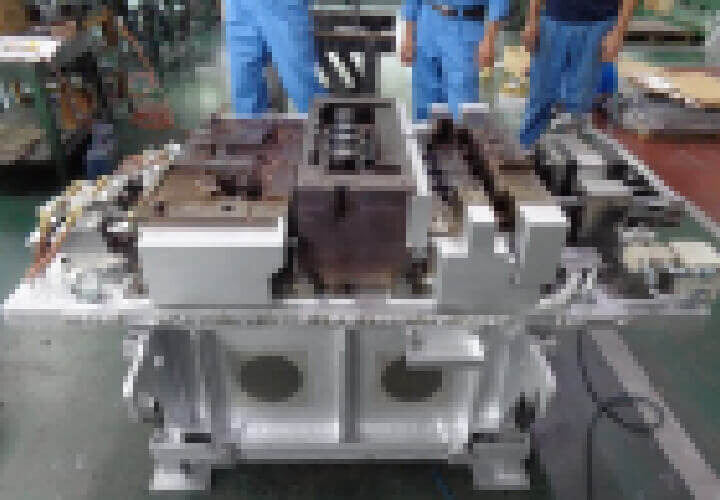

自動車用クランクケース 主型金型

マレーシア輸出

二輪車用単気筒シリンダーヘッド 低圧鋳造用金型

インド輸出

大型クランクケース

インド輸出

発電機用V型16気筒エンジン主型金型

インド輸出

大型クランクケース中子金型

インド輸出

大型クランクケース中子セット治具

インド輸出

大型クランクケース加工用治具

タイ輸出

自動車足回り用部品金型

大型シリンダブロッククランク型

大型シリンダブロック主型

シュラウド付きインペラー

インペラー

マルチスプリッタインペラー

小型インペラーetc

真空ポンプ固定翼

DIFF1

DIFF2

FW_HSG1

HUB1

HUB2

エキマニ

サーモスタットHSG1

ブラケット

低圧鋳造のシリンダブロック

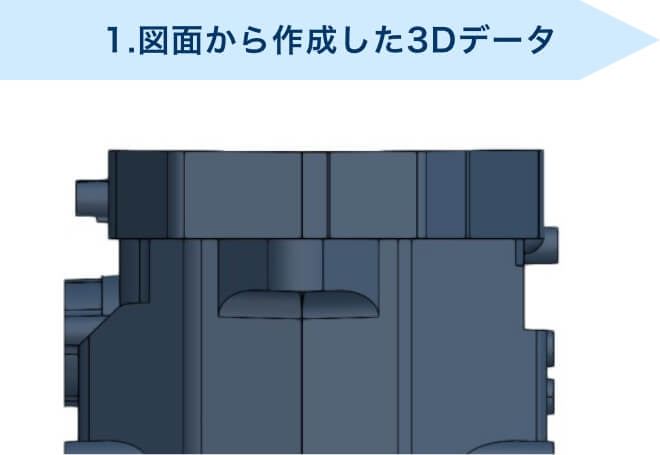

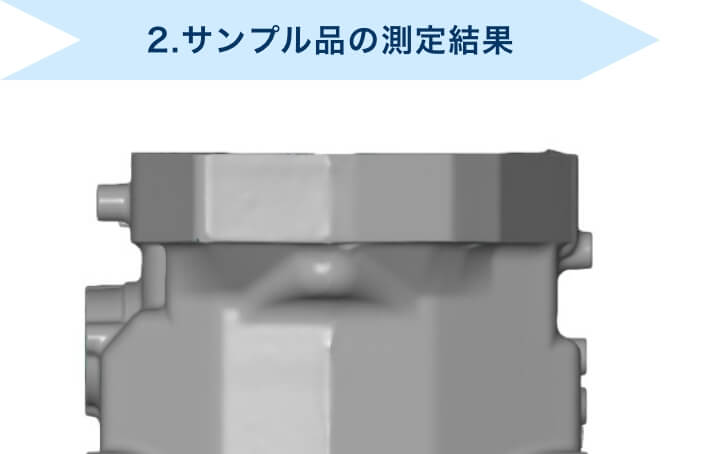

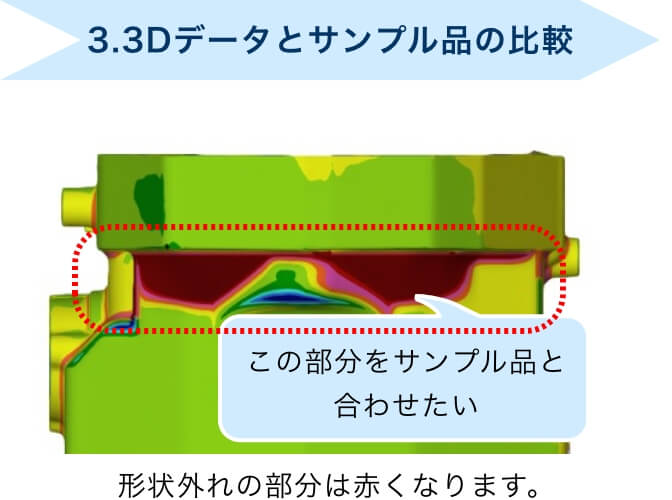

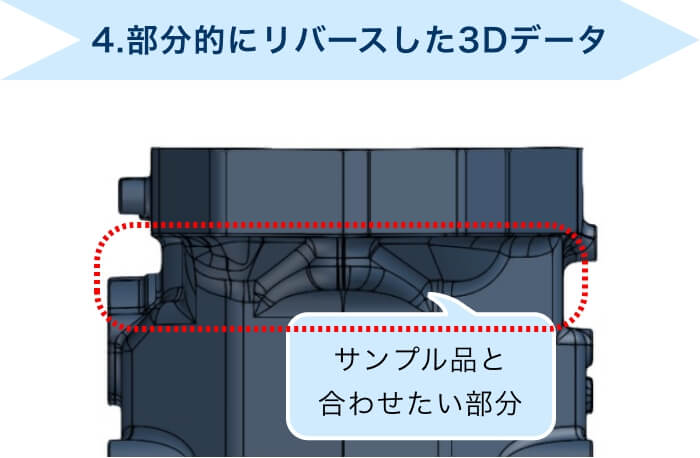

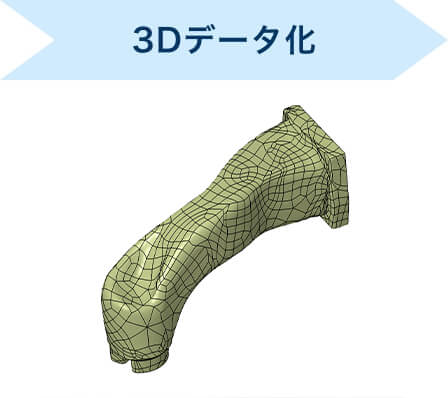

リバースモデリングを使った実例

古い図面とサンプル品しか残っていない状況でも、3Dデータを作成出来ます。

- 1.古い図面から3Dデータを起こします。

- 2.サンプル品の接触測定を行います。

- 3.3Dデータとサンプル品の測定結果で比較を行い、形状の差異を確認します。

- 4.サンプル品と合わせたい部分をヒアリングし、必要部分のリバースモデリングを行います。

- 5.リバースモデリングを行った3Dデータとサンプル品でもう一度比較を行い、形状の確認をします。 →完成!